ブロー金型のリバースエンジニアリングのポイント

ブロー金型は、飲料・食品用容器の製造に欠かせないものですが、長年の使用によって摩耗や部品の損耗が発生し、品質や生産性に影響を与えることがあります。また、そうした場合、設計図面や部品情報が十分に残っていない場合、金型の改造や部品再製作が困難になるケースも少なくありません。

こうした課題に対して「リバースエンジニアリング」が有効です。現物の金型から形状・寸法・構造情報を正確に抽出し、CADデータ化することで、摩耗部品の再製作や金型改造、保全計画の立案ができます。 そこで本記事では、ブロー金型のリバースエンジニアリングにおけるポイントや依頼前に押さえておきたいことを詳しく解説します。

1.ブロー金型のリバースエンジニアリングとは

リバースエンジニアリングとは、現物から製品の設計情報を抽出し、CADや3Dモデルとして再構築する技術です。ブロー金型の場合、現物を直接測定することで、金型の内部構造や寸法を正確に再現することが可能です。リバースエンジニアリングによって、

・図面がなくても正確な設計情報を取得できる

・廃盤部品の再製作が可能

・金型改造や生産性向上の基礎データを整備できる

・将来の保全・延命計画に活用できる

といったメリットがあります。

2.ブロー金型でリバースエンジニアリングを行う際のポイント

ブロー金型でリバースエンジニアリングを成功させるためには、以下のポイントを押さえることが重要です。

ポイント①:金型状態の事前確認

まず、金型の摩耗や破損箇所を確認することが必要です。特に、長年使用されているブロー金型では、ピンやコア、ヒンジ部、スプリングの摩耗が進行していることがあります。また、金型材質や表面処理の種類を確認することで、後工程の部品再製作や加工条件の選定が容易になります。 さらに、現場での使用条件やどんな加工を行ってきたかを整理しておくことも重要です。加工温度、圧力、成形サイクル、樹脂の種類などの情報は、摩耗や変形を補正する際に役立ちます。

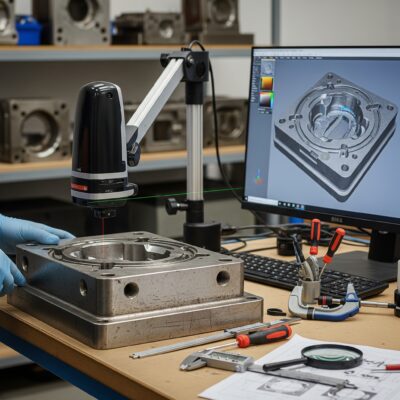

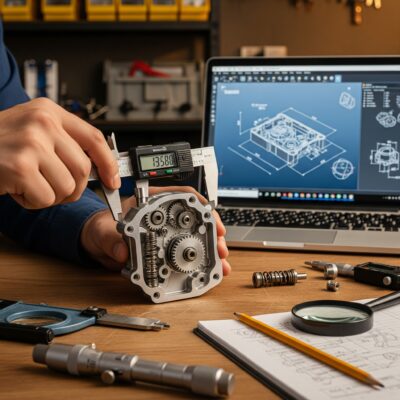

ポイント②:計測方法の選定

金型の形状や精度要求に応じて、下記のように計測方法を選定します。また、計測方法の選定は、精度確保と納期・コストのバランスを考慮する必要があります。

・複雑形状の場合

3Dスキャンで非接触計測。凹凸や曲面を含む金型も高精度に測定可能です。

・寸法精度が重要な場合

CMMによる座標測定、ミクロン単位の精度で寸法を確認できます。

・摩耗・変形の補正

現物の摩耗や熱変形を計測データに反映し、CADモデルで補正設計します。

3.依頼時に押さえておきたいチェックポイント

リバースエンジニアリングを依頼する際は、以下の点を事前に確認しておくとスムーズです。

・金型の材質や寸法範囲の情報

・摩耗や破損状況の写真や現物の提供

・対応希望部品や改造範囲の明確化

・希望納期や予算の目安

これらを整理して依頼することで、作業効率や納期短縮にもつながります。

4.当社の実績をご紹介

当社では、金型のリバースエンジニアリングの実績が豊富です。下記にてその一部をご紹介いたします。

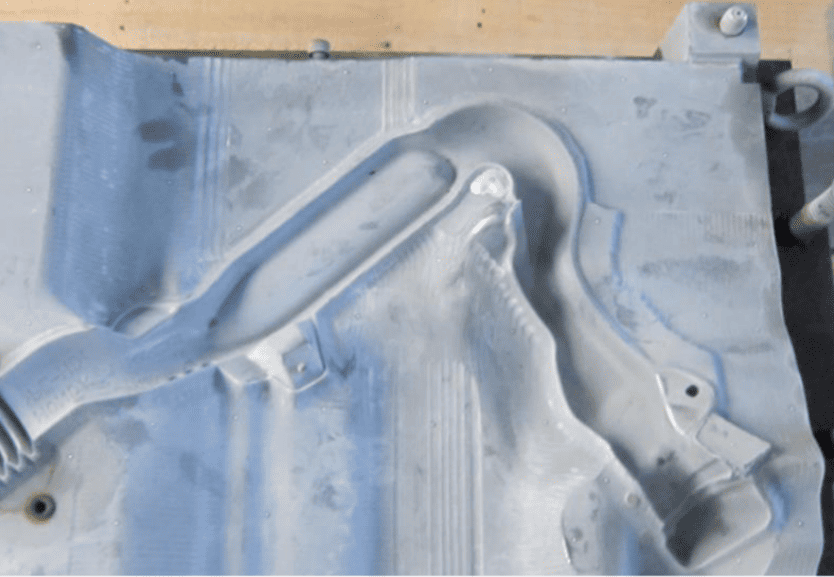

ブロー金型のリバースエンジニアリング

こちらは、自動車部品メーカー向けにブロー成形金型をリバースエンジニアリングした事例です。数十年前に製作された図面のない古い金型について、同形状の製品を成形できる更新型製作のご要望を受けました。金型現物を3Dスキャンし、製品形状を3Dモデル化したうえで、お客様の仕様変更を反映。最終的にアルミ材で切削加工し更新型を製作しました。これにより図面データを整備でき、金型保全やチューニング検討も容易になり、喜びの声をいただきました。

ご検討・ご相談の際は「装置・自動機パーツ リバースエンジニアリングセンター」へお問い合わせください

リバースエンジニアリングは、図面がないブロー金型でも改造や部品再製作などができます。

当社では、3Dスキャン・CMM測定・CADデータ作成まで一貫して対応可能です。現場でのヒアリングから提案まで行い、ブロー金型の延命や改造をサポートします。ブロー金型の摩耗や改造にお悩みの方は、ぜひお気軽にご相談ください。