加工機のオーバーホール・レトロフィット・リバースエンジニアリングの違いと使い分けのポイント

製造現場で長く使用してきた加工機は、使用年数と共に部品の摩耗や劣化が進み、精度低下や故障が増加するため、生産性を維持することが難しくなります。そこで注目されるのが「オーバーホール」「レトロフィット」「リバースエンジニアリング」という改善手法です。それぞれの手法には特徴があり、現状の課題や目的に応じて適切に使い分けることが重要です。

そこで本記事では、各手法の特徴と使い分けのポイントを具体的に解説し、依頼する際に、どんなポイントを押さえるべきかを解説いたします。

1.各手法の定義と特徴

オーバーホール

オーバーホールは、加工機を分解し、部品の点検・清掃・交換を通じて新品同様の精度や性能を復元する方法です。劣化や摩耗、緩みなどの原因を取り除き、再び安定稼働できる状態を目指します。 オーバーホールのメリットとしては、新品購入よりも低コスト、かつ短納期で行える点が挙げられます。特に海外製や大型機、サポート終了機の延命に適しています。

レトロフィット

レトロフィットは、既存の加工機に最新機能や新しい制御系を追加・置き換えて、性能向上や操作性改善を図る手法です。たとえば、旧型工作機械にNC化を施したり、PLCやタッチパネルを導入したりすることで、生産性や操作の利便性を高めます。

レトロフィットのメリットとして、新品同等の機能を低コストで実現するほか、制御装置を最新仕様へ更新・改修することによる段取り時間短縮など、既存機の機能を更に向上させることができます。

リバースエンジニアリング

リバースエンジニアリングは、現存する部品や装置を3Dスキャン等で形状取得し、CADデータとして復元・再設計する技術です。「設計図がない」、「既存設備が廃盤となっている」、「摩耗して形状が不明」といった状況にも対応できます。 リバースエンジニアリングのメリットとして、図面が無い製品や入手困難部品の再現、高精度部品の補正設計、将来の保全や改造に使えるデジタル資産の確保が可能です。

▼リバースエンジニアリングの基本情報を確認する▼

2.どのように使い分けるべきか?依頼前に確認すべきポイント

ポイント①:現状の課題と目的を整理する

現在使用している加工機の課題や目的に応じて、何をすべきかを整理する必要があります。下記はそれぞれの課題・目的に対してどんな手法を選択すべきかの一例です。

表1. 課題・目的別の選択手法例

| 課題・目的 | 選択すべき手法 | 理由・メリット |

| 機械の精度が落ちている、摩耗・ガタつきが多い | オーバーホール | 部品交換・調整により新品時に近い精度を復元できます。比較的低コスト・短納期で現場復帰可能です。 |

| 突発故障や生産停止が増えている | オーバーホール | 予防保全効果が高く、突発ダウンタイムを減らすことができます。 |

| 操作性を改善したい/生産性を高めたい | レトロフィット | 制御装置やNC装置を最新化し、段取り時間短縮や加工効率を向上できます。 |

| 部品の調達が難しい/メーカーサポートが終了した | リバースエンジニアリング | 廃盤部品を3Dスキャン等で再現可能です。将来の部品確保にもつながります。 |

| 新品同等の性能を安価に確保したい | レトロフィット+オーバーホール | 機械を延命させつつ、最新機能も追加できるため、コストパフォーマンスに優れます。 |

| 図面がなく改造や将来保全が困難 | リバースエンジニアリング | CADデータ化して設計資産を残すことで、改造や部品再生に応用可能です。 |

| 生産ラインを止められないが性能は上げたい | 段階的なオーバーホール+レトロフィット | 計画的に作業を分割して実施でき、操業への影響を最小化しつつ性能改善が可能です。 |

ポイント②:投資対効果(コスト・納期・効果)を意識する

上述のように、どんな課題があって、何を目的としているかによって、適用すべき手法が異なり、投資対効果も変わってきます。一般的に、オーバーホールは比較的低コスト・短納期で現状復元可能です。レトロフィットは投入コストは少し上がる一方で、機能性と生産性の飛躍的な向上が狙えます。リバースエンジニアリングは図面などデータ化されていない製品をデータ資産として蓄積でき、将来的な部品再生や改造に応用が利きます。特に図面が失われている場合には、投資対効果が高いと言えます。

3.当社の実績をご紹介

当社では、加工機のレトロフィット・リバースエンジニアリングの実績が豊富です。下記にてその一部をご紹介いたします。

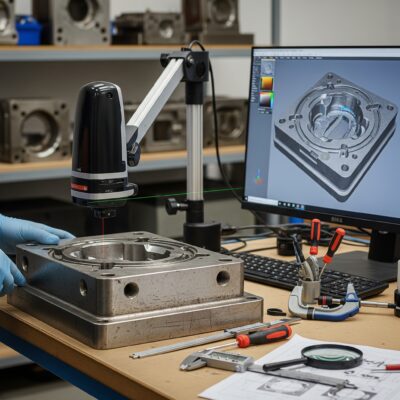

事例①:金型加工機のレトロフィット・リバースエンジニアリング

改善前

改善後

こちらは、長年使用により加工精度が低下した複合旋盤加工機のレトロフィットおよびリバースエンジニアリング事例です。機械を分解し、全ての部品を図面化・確認したうえで、変形や入手困難な部品は新規製作し、制御装置を最新の三菱製に更新しました。油圧駆動を電動化し、専用コンベアやロボットを汎用多関節ロボットに置き換え、LMガイドも高剛性タイプに変更。これにより加工精度やメンテナンス性が向上し、コスト削減も実現しました。さらに図面データ整備により、今後の保全や改造も容易になっています。

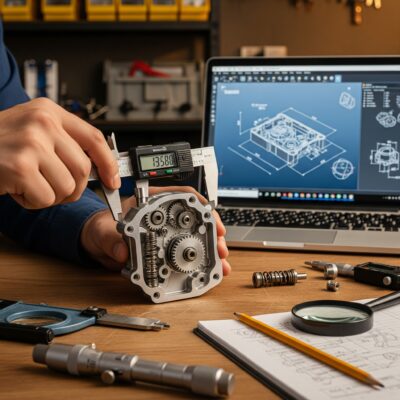

事例②:加工機内減速機のオーバーホール・リバースエンジニアリング

こちらは、当社製加工機に組み込まれた減速機の異音発生に伴うオーバーホール事例です。減速機を分解し各部品の摩耗状況を詳細に検査した結果、異音の原因はベアリングの摩耗であることが判明しました。そこで、同仕様の新品ベアリングに交換し、その他部品も清掃・点検を実施しました。再組立時には図面を参考に各部品の位置関係と締め付けトルクを厳守し精度を確保。結果として減速機は異音が解消され、正常動作を回復しました。

ご検討・ご相談の際は「装置・自動機パーツ リバースエンジニアリングセンター」へお問い合わせください

「オーバーホール」は精度や生産性の改善、「レトロフィット」は機能強化、「リバースエンジニアリング」は部品の再生やデータの資産化に最適な手法です。それぞれの目的に応じて最適な選択をすることで、コストを抑えながら生産性や保守性を高めることができます。

当社は、これらの手法に関する実績と技術力を備えており、現場担当者の皆さまの課題に即した最適な提案が可能です。 「どの手法を選ぶべきか迷っている」「具体的な改善案を相談したい」という場合は、ぜひお気軽にお問い合わせください。